タフトライドとはドイツのデグサ社の特許でソルトバスによる窒化処理で産業のあらゆる分野で数十年間使用されています。

- 鋼の変態点以下の低温度(510~580oC) のソルトバスに短時間浸漬することで、表面層に窒素と少量の炭素を浸入させ製品の表面にe-iron

の化合物層を生成させます。

- この化合物層は使用する材質によって異なりますが、ヴィッカース硬度で

400~ 1200 もあり、これによって製品は高い対磨耗性や対かじり性が得られます。

|

| ご使用例 |

- 熱間工具 : 鍛造、押し出し、ダイカスト等の金型

- 冷間工具、刃物

- 高速度鋼工具

- クランクシャフト、カムシャフト

- シリンダーライナー、ブロック、 ヘッド

- 歯車類

- ヂーゼルエンジンバルブ

- 射出成型機バレル、スクリュー

|

|

| タフトライド

QP、QPQ の利点 |

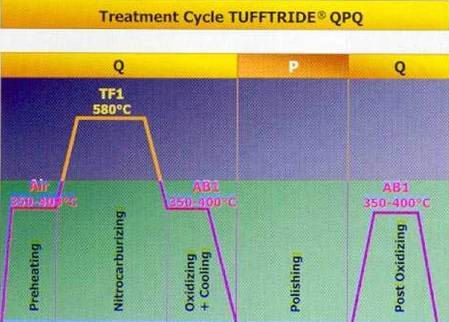

- QP処理は塩浴窒化処理です。

- 特定の鋼種を選ぶ必要はありません。

- 多品種少量でも短時間で処理できます。

- 押し出し、鍛造、ダイカスト金型や各種工具の寿命を延ばし耐久性を向上させます。

- QPQ処理はQP処理後製品を磨いた後、特殊な酸化ソルトを用いて表面を酸化し黒くて美麗な表面に仕上げます。

- QPQ処理によって、対磨耗性に加えて耐食性が著しく向上します。

|

|

| |

| 弊社のタフトライド用設備 |

| 弊社ではご要望に応えてさらに設備拡大を計画中です。金型の大型化などの情報をお寄せください。

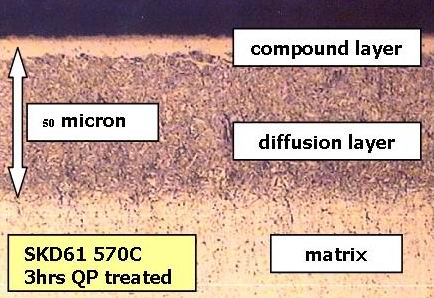

- タフトライドの窒化層は、化合物層(白層)と拡散層とに別れます。

- 製品の性能に主として影響するのはこの化合物層です。

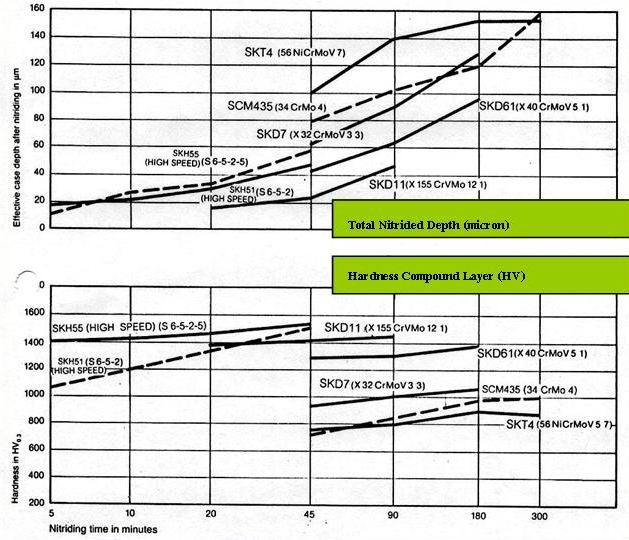

- 化合物層、全窒化層の厚みと化合物層の硬度は、材質と窒化時間により変化します。

- 右図はボーラー社のデーターから転用しました。

|

|

|

- QP用TF1ソルトバス

- 500 x 750 mm

- 710 x 1500 mm

- 1000 x 1500 mm

- QPQ用AB1ソルトバス

- 850x1000x1400mm

- 1000 x 1500 mm

|

|

| 窒化化合物層厚さと全窒化深さ |

|

|

窒化時間と全窒化深さ |

窒化時間と化合物層厚さ |

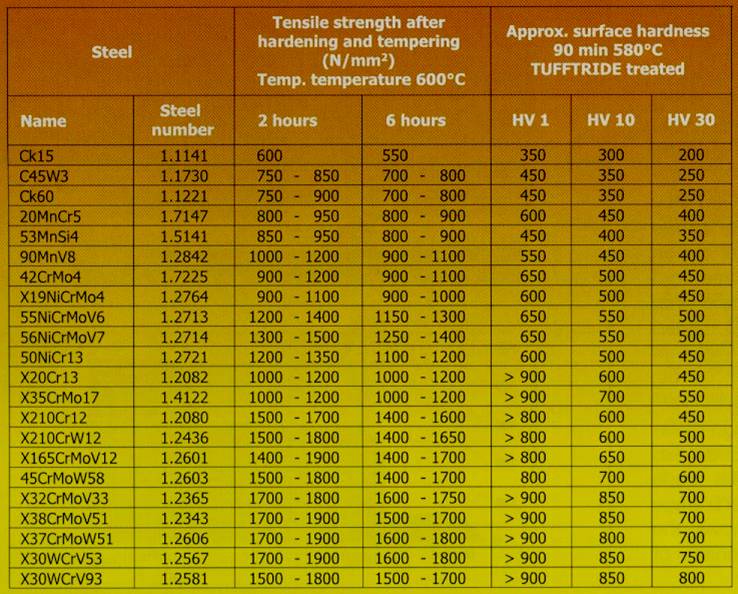

| タフトライド処理後の�

表面硬度と中心部の引張り強さ |

| 下表は570oCで2時間、6時間処理を行った場合の表面硬度をヴィッカース硬度計(1,10,30kgs)を用いて測定したものです。

この計測荷重ではインデンターが白層を貫通するため実際の化合物層の硬さを正確に表していません。弊社ではマイクロヴィッカース硬度計を用いて測定します。

タフトライド処理は変態点以下の低温度で行ひますが、事前の調質の焼きもどし温度が低いとこの処理により焼きもどしを受けて軟化します。このときの引張り強さの値はこの表のようになります。

|

|

| タフトライド処理による変形 |

- タフトライド処理は変態点以下の温度(510~580oC)で行うので殆ど変形は起りません。ただ前段階の加工などで残留応力がある場合は処理によって残留応力が開放されて変形が起る場合がごく稀にあります。

- 表面の窒化層の形成によって外径が数ミクロン大きくなり、内径は同様に小さくなります。この変化は材質と窒化時間によって異なりますので、公差の厳しい寸法についてはあらかじめ処理前の寸法を調整するか、弊社にご相談ください。

- タフトライド処理後の表面あらさは、処理前のものと変わりありません

|

|

タフトライド処理による外径の増加の1例 |

| |

| タフトライドQPQと耐食性 |

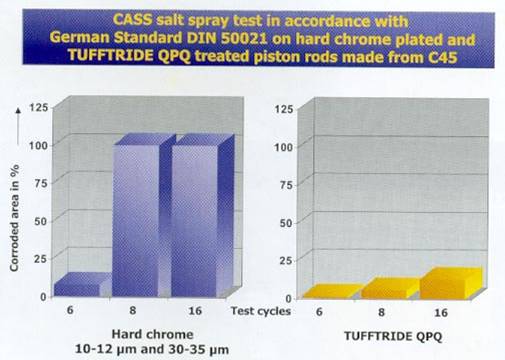

- 下図は最も厳しい耐食試験といわれるDIN50021CASSの50oCの塩水スプレイ試験による硬質クローム鍍金とタフトライドQPQとの腐食試験結果です。

- 硬質クローム鍍金品は8時間のテストで全面に腐食が見られたのに対してQPQ処理品は16時間後も10%程度に留まり高い耐食性を示しています。

|

|

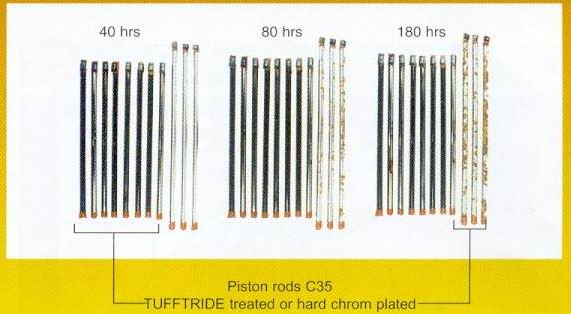

- 上図はDIN50021の塩水噴霧試験による硬質クローム(15~20mm)とタフトライドQPQ(90min)との発錆比較試験結果です。

- S35Cのピストン棒は塩水噴霧40時間後、硬質クローム品は発錆はじめ、タフトライドQPO処理品は180時間後にも全く発錆はありません。

|

|